在許多中小型企業中,倉儲管理長期處於一個「黑箱作業」的狀態——資料更新延遲、人工盤點頻繁、揀貨錯誤率高,甚至導致客戶投訴與退貨。

這種問題並非單純人員訓練不足,而是因為缺乏即時數據連動的數位化管理工具。

傳統 ERP 雖然能夠進行庫存紀錄與訂單處理,但一旦資料輸入依賴人工回報,就會出現時間差與錯誤累積;同時,倉庫現場人員往往需要在龐大的儲位中找貨,既耗時又容易出錯。

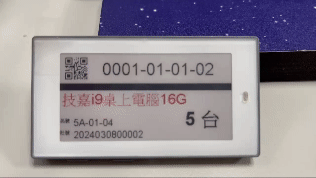

因此,將 ERP 與電子標籤(Electronic Shelf Label, ESL) 技術結合,形成「即時更新、動態指引」的智慧倉儲系統,已成為中小企業數位轉型的一條務實且高回報的路徑。

一、ERP 與電子標籤整合的核心價值

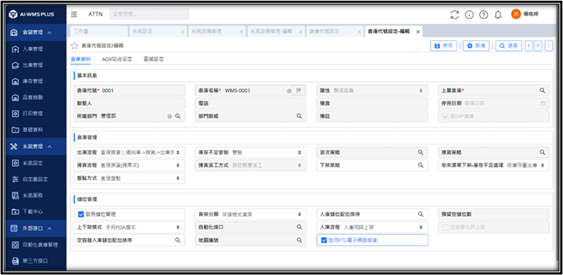

ERP 是企業資源整合的核心平台,負責統籌採購、庫存、銷售、財務等業務;電子標籤則是倉庫現場與系統之間的即時互動介面。

兩者結合後,可以創造以下關鍵價值:

1. 即時庫存數據同步

- 當庫存數量因入庫、出庫、退貨或盤點而變動時,ERP 會即時更新數據並傳送至電子標籤,現場標籤上的資訊(如 SKU、數量、批號、有效期等)即刻刷新,避免人工抄寫與延遲。

- 減少因數據落差造成的「虛庫存」或「缺貨」。

2. 自動揀貨引導

- 電子標籤可結合 Pick-to-Light 或 Put-to-Light 系統,在揀貨時以燈光、顏色或螢幕訊息引導人員到正確的儲位,並顯示所需數量。

- 大幅縮短尋貨時間,提高作業準確率至 99% 以上。

3. 作業數據可追溯

- 所有揀貨、補貨、盤點的動作都會被 ERP 記錄,形成完整的作業日誌,便於管理者追蹤績效、分析瓶頸並優化流程。

4. 提高庫存周轉率與資金利用率

- 透過即時庫存與需求分析,系統可提醒過剩或即將到期的物料,協助銷售與採購部門及早調整,降低資金占用與報廢損失。

二、系統整合的數位轉型意義

1. 從「事後管理」轉向「即時監控」

傳統 ERP 庫存管理多數依賴事後資料輸入,導致決策依據落後於實際狀況。電子標籤讓庫存資訊與 ERP 同步更新,使管理層能根據即時數據做出調整。

2. 從「人工判斷」轉向「系統指引」

揀貨員不再依靠記憶或紙本單據,而是依系統提供的燈光與數據指示作業,降低新手培訓成本,並減少錯誤風險。

3. 從「被動反應」轉向「主動預警」

系統可在庫存不足、批號將過期或出貨異常時,自動通知管理人員,讓企業能提前採取行動,降低風險。

三、導入 ERP + 電子標籤整合的實施流程

以下為中小型企業在導入該方案時可遵循的 SOP:

步驟一:需求盤點與流程梳理

- 評估現有倉儲作業流程(收貨、上架、揀貨、盤點、退貨等)。

- 確認 ERP 系統功能與電子標籤設備的相容性。

- 確定需要即時顯示的關鍵資訊(如庫存量、批號、到期日、訂單狀態等)。

步驟二:系統與硬體規劃

- 選擇支援 API / Web Service 的 ERP 平台,確保能與電子標籤中控系統對接。

- 規劃倉庫標籤安裝位置與編碼邏輯,確保訊號覆蓋與操作便利性。

步驟三:數據整合與標籤配置

- 設定 ERP 與電子標籤之間的資料交換頻率(即時/定時)。

- 定義不同作業模式下的顯示內容(如揀貨模式顯示數量、補貨模式顯示儲位等)。

步驟四:員工培訓與試運行

- 針對倉庫人員進行操作培訓,涵蓋揀貨、補貨、盤點等場景。

- 進行小範圍試運行,收集反饋並優化系統配置。

步驟五:全面上線與績效追蹤

- 正式運行後,持續監控揀貨準確率、作業時間與庫存周轉率。

- 根據數據持續優化補貨策略與儲位分配。

四、導入後的量化效益

根據多個實施案例的統計,中小企業在導入 ERP + 電子標籤整合後,常見的 KPI 改善包括:提升揀貨準確率、縮短揀貨平均時間、降低庫存異常(虛庫存/缺貨)、減少盤點耗時、縮短員工培訓時間。

五、數位轉型成功的關鍵要素

- 高層支持與跨部門協作

必須獲得管理層支持,並由 IT、倉儲、採購、業務等部門共同參與規劃與推進。 - 數據治理能力

確保 ERP 中的物料編碼、儲位編碼、批號等資料準確無誤,避免錯誤同步至電子標籤。 - 硬體維運與擴展性

電子標籤需具備穩定連線與低維護成本的特性,並能隨倉庫擴張靈活新增。 - 持續優化與績效回饋

定期根據 KPI 分析結果調整流程與系統設計,形成持續改進的正向循環。

六、結語:從倉庫到整個供應鏈的數位化升級

ERP 與電子標籤整合,不只是倉庫的一次工具升級,而是 整個供應鏈可視化、即時化的核心推進器。

它能讓中小企業在資源有限的情況下,以相對低成本的數位化方案,實現大幅度的效率提升與錯誤率降低,並為後續的 智慧物流、AI 補貨、IoT 倉儲管理 打下基礎。

在全球競爭與供應鏈不確定性加劇的背景下,能夠快速掌握庫存與作業現況,並將這些數據無縫串接到 ERP 系統中,將是企業維持競爭力與韌性的關鍵。