在現代製造業中,生產排程的準確性和效率是企業成功運營的關鍵因素。隨著生產環境日益複雜,許多企業選擇導入先進的生產排程系統,以實現生產流程的數位化和自動化。ERP資訊服務業者在這一過程中扮演著至關重要的角色,提供從前置規畫到系統功能應用的全方位解決方案。

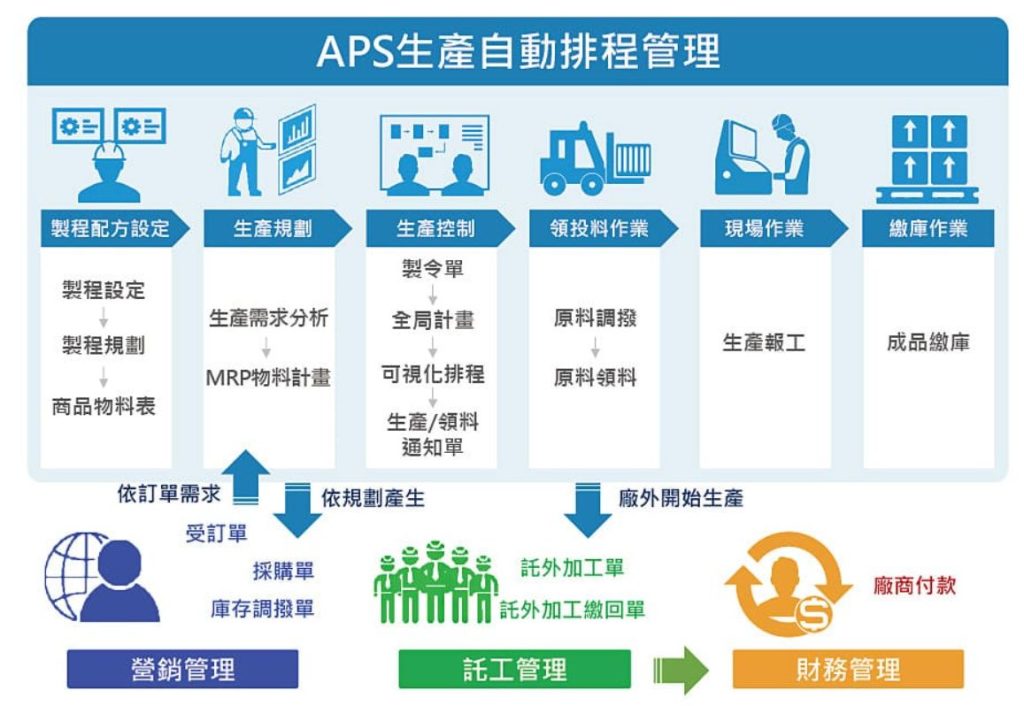

(圖-APS生產自動排程管理示意圖)

一、生產排程系統導入前的前置規畫

在導入生產排程系統之前,進行前置規畫是確保系統成功實施的重要步驟。ERP資訊服務業者通常會根據企業的實際需求進行以下幾個方面的規畫:

1.需求分析:深入了解企業的生產流程、資源分配、訂單處理和供應鏈管理等方面,確定生產排程系統需要解決的具體問題和目標。

2.現狀評估:評估企業目前的排程方式和生產管理系統,識別現有流程中的瓶頸和不足之處,為後續的系統導入提供依據。

3.系統選型:根據需求分析和現狀評估的結果,選擇最適合企業的生產排程系統,考慮系統的功能、可擴展性、與現有ERP系統的整合性等因素。

4.資源配置:確定導入生產排程系統所需的資源,包括人力、技術支持、培訓計劃等,並制定相應的時間表和預算。

5.變革管理計劃:為了順利推進系統導入,ERP服務業者將協助企業制定變革管理計劃,確保員工能夠適應新系統的使用和工作流程的變化。

二、生產排程系統功能運用

在完成前置規畫後,ERP資訊服務業者將指導企業如何有效運用生產排程系統的各項功能,以實現生產管理的精細化和自動化。以下是生產排程系統中的核心功能及其應用:

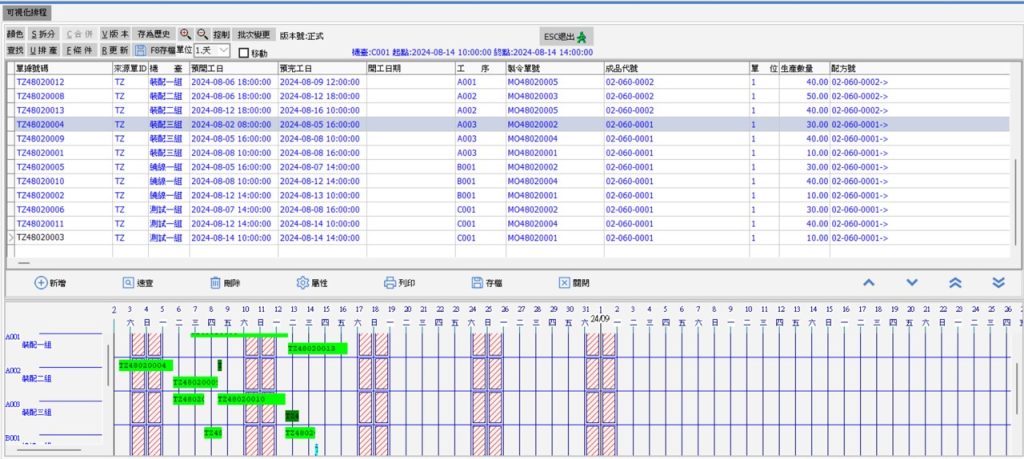

(圖-APS生產自動排程管理–可視化排產示意圖)

1.商品配方表(BOM):

功能內容:商品配方表(Bill of Materials, BOM)是描述一個製成品的所有組成部分及其數量的文件。生產排程系統中,BOM能夠幫助企業準確掌握產品結構,確保生產中使用的物料和半成品符合要求。

應用場景:當新訂單生成時,系統自動調用相關BOM,計算所需的物料需求,並檢查庫存,確保生產順利進行。

2.製成品製程規劃:

功能內容:製成品製程規劃用於定義產品從原材料到最終成品的加工流程,包括每個製程步驟的順序、所需資源和時間。

應用場景:系統根據製成品的規劃,自動分配製程步驟,優化生產線的運作,避免瓶頸和生產延誤。

3.機台可供生產時間:

功能內容:系統能夠監控和管理每台機台的可供生產時間,包括維護時間、空閒時間和預計的生產時間,從而幫助企業有效利用生產設備。

應用場景:當排程計劃生成時,系統會根據機台的可供生產時間,調整生產順序,最大化生產效率。

4.機台產能負荷分析:

功能內容:機台產能負荷分析功能可以幫助企業了解各個機台的工作負荷情況,預測未來的產能需求,並及時調整排程計劃。

應用場景:通過分析機台的負荷,企業可以提前安排機台維護,防止因過度負荷導致的生產中斷。

5.生產需求建議分析:

功能內容:系統根據銷售訂單和生產計劃,生成物料需求建議和製成品需求建議,幫助企業提前準備生產所需的資源。

應用場景:當新訂單或市場需求變化時,系統會自動更新需求建議,確保生產計劃的可行性和準確性。

6.生產全局計畫:

功能內容:生產全局計畫功能整合了所有生產排程的相關數據,提供全面的生產計劃視圖,幫助企業優化資源配置,平衡產能與需求。

應用場景:企業管理者可以使用此功能查看整體生產狀況,調整生產策略,確保生產計劃的實施達到最佳效果。

7.可視化排產:

功能內容:可視化排產功能通過圖形化的界面展示生產計劃和資源使用情況,使得排程管理更加直觀、易於操作。

應用場景:管理者可以通過拖放操作調整生產計劃,快速響應生產變化,實現動態排程。

三、生產排程解決方案的價值

ERP資訊服務業者提供的生產排程解決方案,旨在幫助製造企業實現生產管理的數位化轉型。通過系統化的前置規畫和全面的功能應用,企業可以顯著提升生產效率,減少資源浪費,並提高訂單的準時交付率。此外,這些功能還能幫助企業更好地應對市場變化,提升整體競爭力。

結語

在數位化時代,製造業的生產排程管理需要更高的靈活性和準確性。ERP資訊服務業者提供的生產排程解決方案,通過先進的系統功能和專業的規畫服務,幫助企業順利實現排程的自動化和智能化。隨著這些技術的廣泛應用,製造業將能夠在激烈的市場競爭中保持優勢,實現可持續發展。